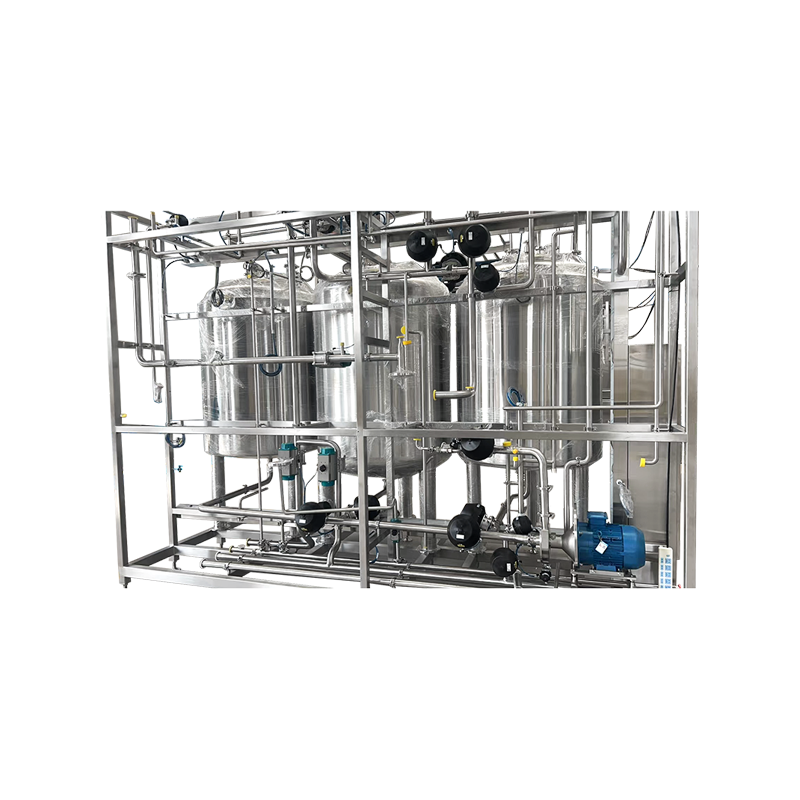

Erittäin puhtaissa ja aseptisissa prosesseissa Farmaseuttiset kalvoventtiilit kohtaavat useita erityisiä haasteita, jotka johtuvat pääasiassa lääketeollisuuden tiukoista vaatimuksista tuotteiden puhtaudelle, turvallisuudelle ja prosessin valvonnalle. Seuraavat ovat tärkeimmät näkökohdat:

1. Aseptinen valvonta

Aseptinen prosessiympäristö edellyttää, että venttiili ei saa muodostua mikrobien kasvun lähteeksi koko käyttöjaksonsa ajan. Kalvoventtiilissä on oltava kuollut jalkarakenne bakteerien kasvun vähentämiseksi. Samalla sen materiaalien ja rakenteiden on kestettävä korkeataajuisia puhdistus- ja sterilointiprosesseja, kuten CIP (cleaning in place) ja SIP (sterilization in place). Jos venttiilin runko tai kalvomateriaali ei kestä korkeita lämpötiloja tai korroosiota, se vaurioituu pitkäaikaisessa käytössä, mikä vaikuttaa aseptiseen ympäristöön.

2. Korkeat puhtausvaatimukset

Ultrapuhdasta vettä (WFI), injektiovettä, vaikuttavia farmaseuttisia ainesosia jne. käytetään usein farmaseuttisissa prosesseissa. Näillä väliaineilla on erittäin korkeat vaatimukset venttiilin sisäpinnan puhtaudelle. Kalvoventtiilien kastuneiden osien on yleensä käytettävä sähkökiillotettua ruostumatonta terästä (kuten 316L), ja pinnan karheuden Ra-arvon on yleensä oltava alle 0,4 μm hiukkasten vapautumisen ja kemikaalijäämien vähentämiseksi. Lisäksi tiivistyskalvomateriaalissa tulee olla erittäin vähän uuttuvia ja liukenevia aineita, jotta vältetään lääkkeiden kontaminaatio.

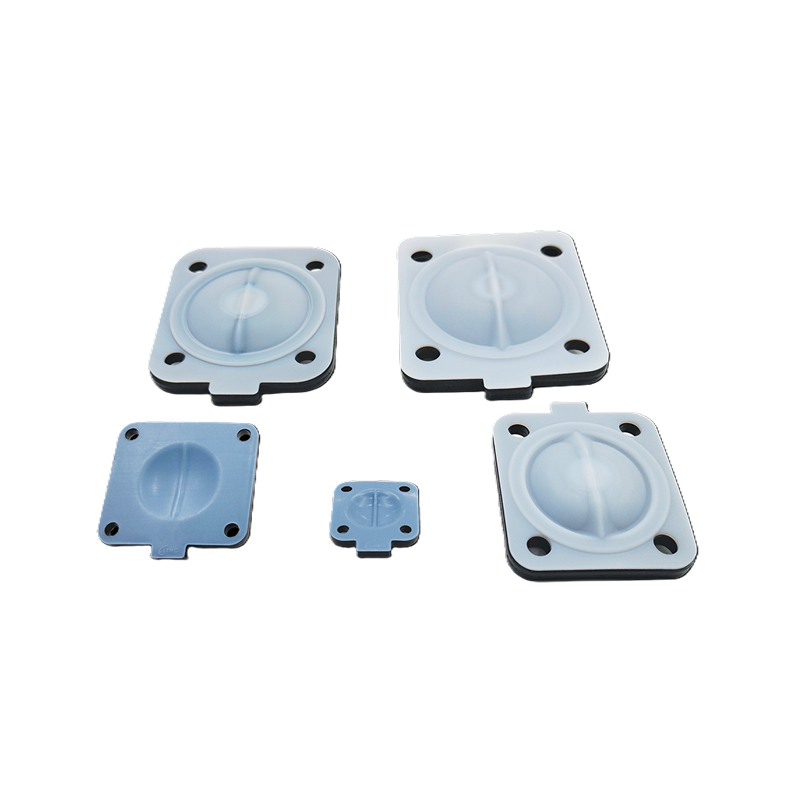

3. Materiaalien yhteensopivuus ja kestävyys

Venttiilin kalvomateriaalin tulee olla hyvä kemiallinen yhteensopivuus ja kestää puhdistusaineiden, desinfiointiaineiden ja tuotantoaineiden korroosiota. Yleisesti käytettyjä materiaaleja ovat EPDM, PTFE, TFM jne., mutta jokaisella materiaalilla on fyysisen ja kemiallisen stabiiliuden rajoituksensa. Korkeassa lämpötilassa, korkeassa paineessa ja toistuvassa käytössä kalvon väsymisvauriot voivat johtaa vuoto- tai saastumisvaaroihin.

4. Validointi ja jäljitettävyys

GMP (Good Manufacturing Practice) -järjestelmässä venttiilien on tuettava validointia, kalibrointia ja jäljitettävyyttä koko elinkaaren ajan. Kalvoventtiilikomponenteilla on oltava täydelliset materiaalisertifiointiasiakirjat (kuten 3.1-sertifikaatit), ne on täytettävä FDA- tai USP Class VI -standardit ja tuettava jäljitettäviä eränumerotietueita. Lisäksi suunnittelun tulee olla myös kansainvälisten standardien, kuten EHEDG ja ASME BPE, mukainen.

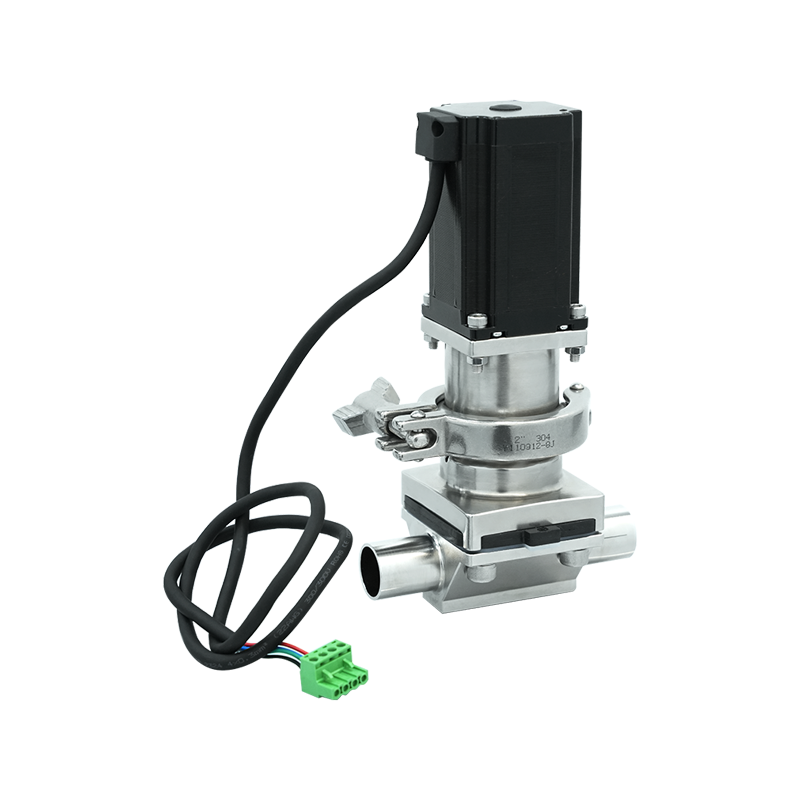

5. Automaatio- ja prosessiohjauksen integrointi

Nykyaikaiset lääkelaitokset ottavat yhä enemmän käyttöön automaattisia ohjausjärjestelmiä. Kalvoventtiileissä on integroitava automaatiokomponentteja, kuten älykkäitä asennoittimia ja asennon palautelaitteita, jotka tukevat tarkkaa ohjausta, kaukovalvontaa ja tietojen tallennusta. Tämä asettaa korkeampia vaatimuksia venttiilirakenteen tiiviydelle ja signaalinsiirron vakaudelle samalla kun varmistetaan, että nämä lisätoiminnot eivät häiritse venttiilin puhtautta ja tiivistyskykyä.

Farmaseuttisen kalvoventtiilin käytön erittäin puhtaissa ja aseptisissa prosesseissa on täytettävä tiukat steriiliyden, puhtauden, korroosionkestävyyden, materiaalien turvallisuuden ja järjestelmäintegraation vaatimukset. Vastatakseen näihin haasteisiin venttiilien valmistajat jatkavat suunnittelun optimointia, edistyneempien materiaalien valitsemista ja älykkäiden komponenttien käyttöönottoa varmistaakseen koko lääkeprosessiketjun turvallisuuden, tehokkuuden ja hallittavuuden.