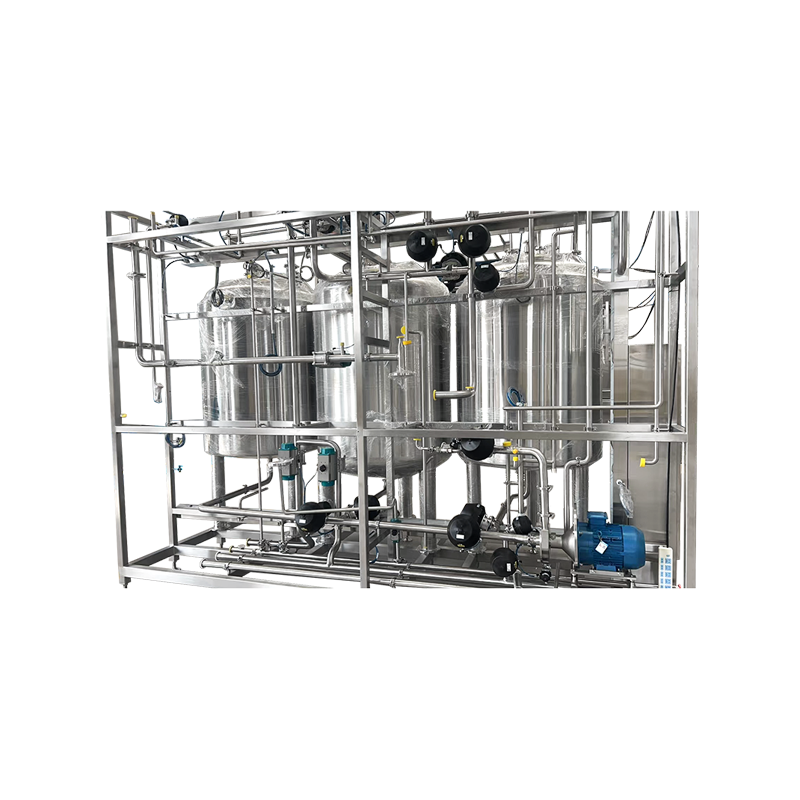

Lääketeollisuudessa venttiilien tiivistyskyky on yksi keskeisistä tekijöistä, jotka varmistavat lääkkeiden laadun ja tuotannon turvallisuuden. Niistä kalvoventtiilejä käytetään laajalti ainutlaatuisen rakennesuunnittelunsa ansiosta, erityisesti erittäin puhtaiden väliaineiden kuljetuksessa, aseptisissa prosessivirroissa ja syövyttävien kemikaalien hallinnassa. Joten miten farmaseuttisen kalvoventtiilin tiivistyskyky saavutetaan? Tässä artikkelissa analysoidaan aihetta rakenteellisten periaatteiden, materiaalivalinnan, tiivistysmekanismien ja teollisten sovellusten näkökulmasta.

1. Ydinrakenne Kalvoventtiili : Kalvon estotoiminto

Kalvoventtiilin tiivistyskyvyn avain on sen kalvossa, joka on kriittinen komponentti, joka on tyypillisesti valmistettu elastisista materiaaleista, kuten kumista, polytetrafluorietyleenistä (PTFE) tai fluorielastomeereistä. Venttiilin rungon sisällä sijaitseva kalvo liikkuu ylös ja alas venttiilin varren kautta venttiilin avaamiseksi tai sulkemiseksi.

Toimintaperiaate: Kun venttiilin kara liikkuu alaspäin, kalvo painetaan tiukasti venttiilin istukkaa vasten muodostaen fyysisen esteen, joka eristää väliaineen täysin venttiilivarresta ja toimilaitteesta. Kun venttiilin karaa nostetaan, kalvo irtoaa venttiilin istukasta, jolloin väliaine pääsee virtaamaan venttiilin rungon läpi.

Tiivistysetu: Kalvon elastinen muodonmuutos mahdollistaa sen mukautumisen venttiilin istukan pintaan. Vaikka venttiilin istukassa on pieniä epätasaisuuksia, kalvo voi täyttää raot muodonmuutoksilla ja varmistaa tehokkaan tiivistyksen.

2. Materiaalin valinta: Korroosionkestävyyden ja kemiallisen stabiilisuuden kaksoissuojaus

Lääketeollisuus asettaa tiukkoja vaatimuksia materiaalien puhtaudelle, korroosionkestävyydelle ja kemialliselle inerttiydelle. Kalvoventtiilien tiivistyskykyyn vaikuttaa suoraan materiaalien valinta.

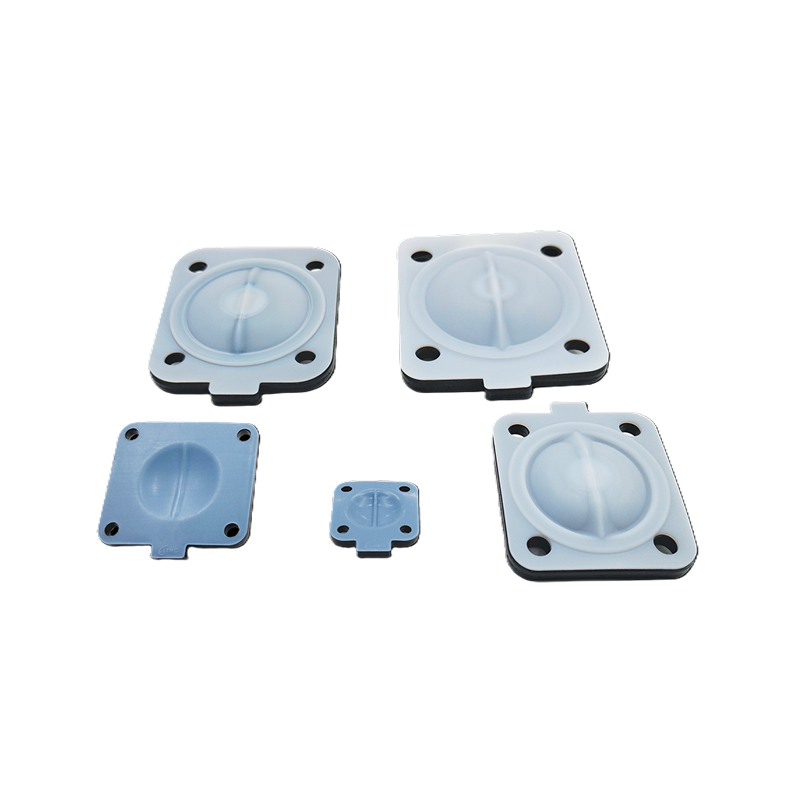

Kalvon materiaalit:

Kumityypit (esim. NBR, EPDM): Soveltuu syövyttämättömille materiaaleille, jotka tarjoavat hyvän elastisuuden ja tiivistyskyvyn.

Fluorielastomeerit (FKM): Kestävät korkeita lämpötiloja, vahvoja happoja ja emäksiä, joten ne sopivat CIP- (clean-in-place)- ja SIP-ympäristöihin (sterilointi-in-place).

PTFE: Erittäin kemiallisesti inertti ja yhteensopiva lähes kaikkien väliaineiden kanssa, ihanteellinen erittäin puhtaille lääkkeille ja aggressiivisille kemikaaleille.

Venttiilin rungon materiaalit:

Ruostumatonta terästä (kuten 316L) käytetään yleisesti farmaseuttisten kalvoventtiilien rungoissa sen korroosionkestävyyden, puhdistuksen helppouden ja GMP (Good Manufacturing Practice) -standardien mukaisen pintakäsittelyn vuoksi.

Tietyissä erikoissovelluksissa venttiilirungot voidaan valmistaa PTFE:stä tai ultrapuhtaista muovista, kuten PFA:sta tai PVDF:stä kemiallisen yhteensopivuuden parantamiseksi.

3. Tiivistysmekanismi: Monikerroksinen suunnittelu nollaa vuotoa varten

Farmaseuttisten kalvoventtiilien tiivistyskyky saavutetaan integroidulla monitasoisella suunnittelulla yhden tekijän sijaan.

Ensisijainen tiiviste kalvon ja venttiilin istukan välillä:

Kalvon elastisuuden ansiosta se mukautuu tiiviisti venttiilin istukkaan muodostaen ensimmäisen tiivistekerroksen. Venttiilin istukka on tyypillisesti hienoksi työstetty erittäin alhaisella pinnan karheudella (esim. Ra ≤ 0,8 μm) vuotoriskin vähentämiseksi.

Toissijainen tiiviste kalvon ja venttiilirungon välillä:

Toissijainen tiiviste muodostetaan kalvon ja venttiilin rungon väliin mekaanisella puristuksella tai hitsauksella, mikä estää väliaineen vuotamisen kalvon reunoista.

Dead Space Free Design:

Perinteisissä kalvoventtiileissä voi olla pieniä rakoja, joissa kalvo liitetään toimilaitteeseen, mikä mahdollisesti pidättää väliainetta (tunnetaan nimellä "kuollut tila"). Nykyaikaiset farmaseuttiset kalvoventtiilit minimoivat tai eliminoivat kuolleen tilan suunnittelun optimoinnilla, kuten integroiduilla venttiilirungoilla ja suorilla kalvon ja varren välisillä liitoksilla aseptisten tuotantostandardien täyttämiseksi.

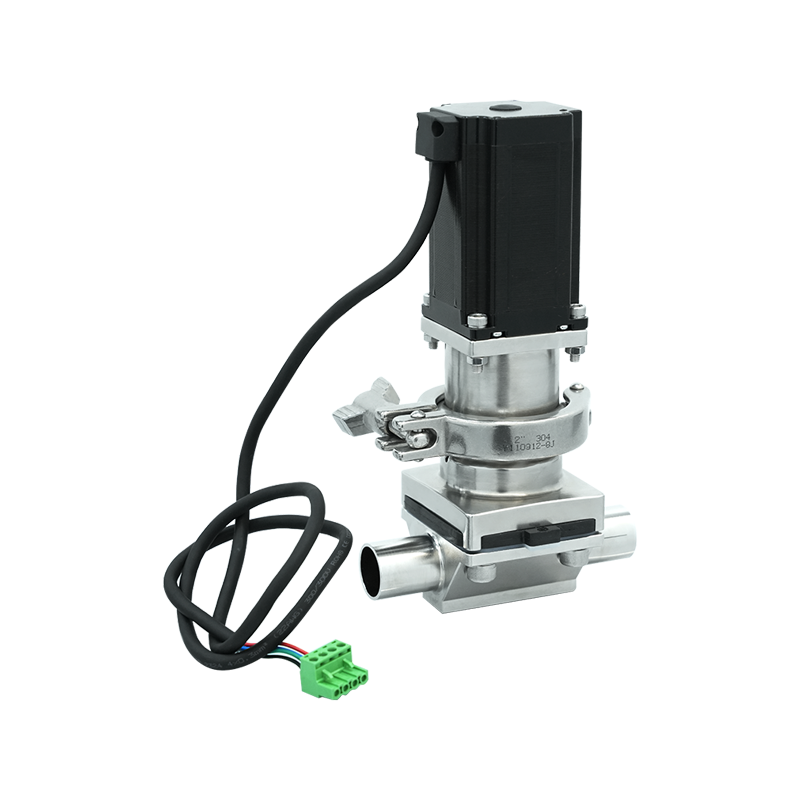

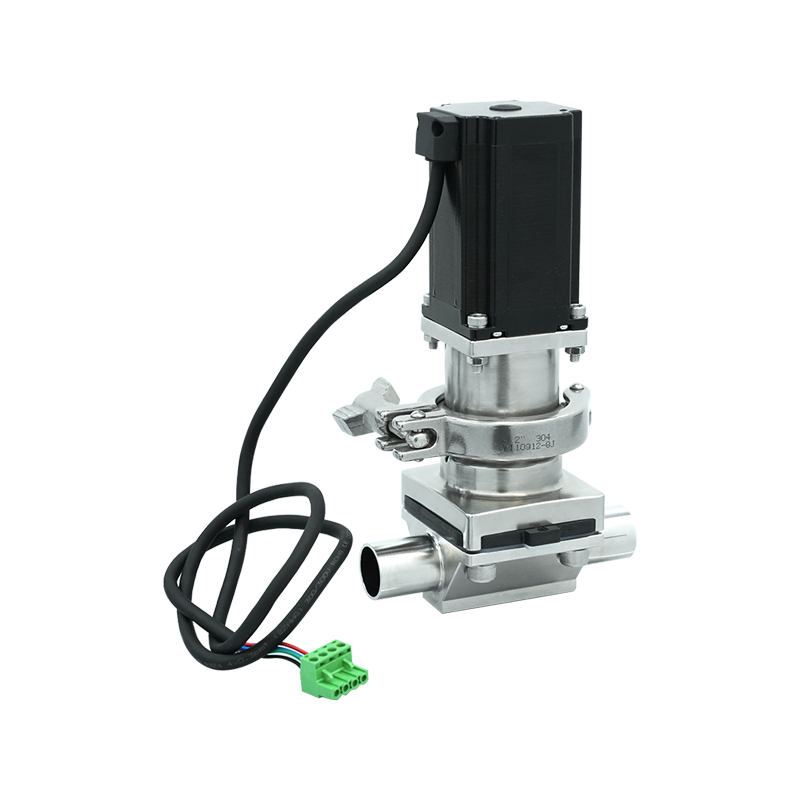

Toimilaiteavusteinen tiivistys:

Pneumaattiset tai sähköiset toimilaitteet ohjaavat tarkasti venttiilivarren liikettä varmistaen kalvon vakaan asennon avaamisen ja sulkemisen aikana. Tämä estää ylipuristuksen tai löystymisen aiheuttamat tiivistysvirheet.

4. Tiivistyshaasteet ja ratkaisut teollisissa sovelluksissa

Farmaseuttiset prosessit asettavat tiukat vaatimukset kalvoventtiilien tiivistyskyvylle. Varsinaisissa sovelluksissa on käsiteltävä seuraavat haasteet:

Tiivistyskestävyys korkeissa lämpötiloissa ja korkeapaineisissa ympäristöissä:

SIP-prosessien aikana venttiilit altistuvat höyrylle yli 121 °C:n lämpötiloissa ja korkeassa paineessa. Kalvomateriaalien on kestettävä korkeita lämpötiloja, ja venttiilirungon ja kalvon lämpölaajenemiskertoimien on oltava yhteensopivia, jotta vältetään lämpörasituksen aiheuttama tiivistysvika.

Pitkäaikainen vastustuskyky aggressiiviselle medialle:

Jotkut farmaseuttiset prosessit sisältävät vahvoja happoja, emäksiä tai orgaanisia liuottimia. Korroosionkestävien kalvomateriaalien, kuten PTFE:n tai fluoroelastomeerien, valitseminen sekä optimoidut pintakäsittelyt (esim. sähkökiillotus) voivat vähentää kemiallista eroosiota.

Tiivistyksen pitkäikäisyys toistuvassa käytössä:

Toistuva venttiilin käyttö lääketuotannossa voi johtaa kalvon väsymiseen. Kalvon paksuuden, kovuuden ja rakennesuunnittelun (kuten vahvistetut rivat) optimointi voi pidentää käyttöikää.

5. Tulevaisuuden trendit: Älykäs teknologia ja materiaaliinnovaatiot, jotka parantavat tiivistystehoa

Koska lääketeollisuus vaatii suurempaa tehokkuutta ja puhtautta, kalvoventtiilien tiivistyskyky kehittyy jatkuvasti.

Älykkäät valvontatekniikat:

Integroidut paineanturit tai vuodonilmaisulaitteet mahdollistavat venttiilin tiivistystilan reaaliaikaisen seurannan ja varoittavat mahdollisista vioista varhaisessa vaiheessa.

Uudet tiivistysmateriaalit:

Kehittyneiden komposiittimateriaalien kehittäminen, joissa yhdistyvät korkea elastisuus, lämmönkestävyys ja kemiallinen stabiilisuus, parantaa entisestään kalvon tiivistyksen suorituskykyä ja kestävyyttä.

Modulaarinen suunnittelu:

Modulaarinen rakenne mahdollistaa nopean kalvon vaihdon, mikä vähentää seisokkeja ja säilyttää tasaisen tiivistyskyvyn vaihdon jälkeen.